ម៉ាស៊ីនកាត់សែល

តើពេលណាត្រូវប្រើ Shell Mill?

Shell Mill ត្រូវបានគេប្រើជាញឹកញាប់ក្នុងស្ថានភាពដូចខាងក្រោមៈ

ការកិនផ្ទៃធំ៖រោងម៉ាស៊ីនកិនសែលមានអង្កត់ផ្ចិតធំជាង ដែលធ្វើឱ្យពួកវាល្អសម្រាប់ការកិនផ្ទៃធំយ៉ាងឆាប់រហ័ស។

ផលិតភាពខ្ពស់៖ ការរចនារបស់ពួកគេអនុញ្ញាតឱ្យមានការបញ្ចូលកាន់តែច្រើន និងអត្រាចំណីខ្ពស់ជាងមុន ធ្វើអោយប្រសើរឡើងនូវផលិតភាព។

Versatility: ឧបករណ៍អាចផ្លាស់ប្តូរបានយ៉ាងងាយស្រួលរោងម៉ាស៊ីនកិនស្រូវversatile សម្រាប់សម្ភារៈផ្សេងគ្នានិងបញ្ចប់។

ការបញ្ចប់ផ្ទៃកាន់តែប្រសើរ៖ ការកើនឡើងនៃគែមកាត់ជារឿយៗនាំទៅរកផ្ទៃដែលបានបញ្ចប់រលោងជាងមុន។

ប្រសិទ្ធភាពថ្លៃដើម៖ ទោះបីជាថ្លៃដើមខ្ពស់ជាងមុនក៏ដោយ សមត្ថភាពក្នុងការជំនួសឧបករណ៍បញ្ចូលនីមួយៗជាជាងឧបករណ៍ទាំងមូលអាចសន្សំសំចៃការចំណាយក្នុងរយៈពេលវែង។

អត្ថប្រយោជន៍ម៉ាស៊ីនសែល

ភាពបត់បែន - ម៉ាស៊ីនកិនសែលអាចអនុវត្តស្ទើរតែគ្រប់ប្រភេទនៃប្រតិបត្តិការកាត់គ្រឿងកុំព្យូទ័រ ឬរន្ធដោត។ ភាពបត់បែនរបស់ពួកគេអនុញ្ញាតឱ្យឧបករណ៍មួយសម្រាប់កិនផ្ទៃរាបស្មើ ស្មា រន្ធ និងទម្រង់។ នេះអាចកាត់បន្ថយចំនួនឧបករណ៍ដែលត្រូវការនៅក្នុងហាង។

អត្រានៃការយកចេញសម្ភារៈ - ផ្ទៃកាត់ដ៏ធំនៃម៉ាស៊ីនកិនសែលមានន័យថាពួកគេអាចយកសម្ភារៈចេញបានលឿនជាងម៉ាស៊ីនកិនបញ្ចប់។ អត្រាដកដែកខ្ពស់របស់ពួកគេធ្វើឱ្យពួកវាស័ក្តិសមសម្រាប់ការកាត់រដុប និងកម្មវិធីម៉ាស៊ីនធ្ងន់។

ការកាត់មានស្ថេរភាព - គែមកាត់ដ៏ធំទូលាយ និងភាពរឹងនៃតួម៉ាស៊ីនកិនសែលផ្តល់នូវការកាត់ដែលមានស្ថេរភាព ទោះបីជាមានជំរៅអ័ក្សជ្រៅនៃការកាត់ក៏ដោយ។ រោងម៉ាស៊ីនកិនសែលអាចកាត់បន្ថយកាន់តែធ្ងន់ដោយមិនមានការផ្លាត ឬជជែក។

ការគ្រប់គ្រងបន្ទះសៀគ្វី - ខ្លុយនៅក្នុងម៉ាស៊ីនកាត់សែលផ្តល់នូវការជម្លៀសបន្ទះឈីបប្រកបដោយប្រសិទ្ធភាព សូម្បីតែនៅពេលកិនប្រហោងជ្រៅ ឬហោប៉ៅក៏ដោយ។ នេះអនុញ្ញាតឱ្យពួកគេកិនសម្អាតដោយមានឱកាសតិចក្នុងការកាត់បន្ទះសៀគ្វី។

គុណវិបត្តិនៃរោងម៉ាស៊ីនសែល:

កម្មវិធីមានកំណត់៖ ដូចម៉ាស៊ីនកិនមុខដែរ ម៉ាស៊ីនកិនសែលត្រូវបានប្រើជាចម្បងសម្រាប់ការកិនមុខ ហើយប្រហែលជាមិនស័ក្តិសមសម្រាប់ប្រតិបត្តិការកិនលម្អិត ឬស្មុគស្មាញនោះទេ។

ថ្លៃដើម៖ រោងម៉ាស៊ីនកិនសែលក៏អាចមានថ្លៃដើមខ្ពស់ជាងមុនផងដែរ ដោយសារទំហំ និងភាពស្មុគស្មាញរបស់វា។

ទាមទារ Arbor: រោងម៉ាស៊ីនកិនសែលត្រូវការ arbor សម្រាប់ម៉ោន ដែលបន្ថែមលើការចំណាយសរុប និងពេលវេលារៀបចំ។

ធាតុនៃការជ្រើសរើសឧបករណ៍ Shell Mill

សម្ភារៈកាត់ - ម៉ាស៊ីនកិនសែលកាបោនផ្តល់នូវភាពធន់ទ្រាំពាក់ដ៏ល្អបំផុតសម្រាប់សម្ភារៈភាគច្រើន។ ដែកថែបល្បឿនលឿនក៏អាចប្រើបានដែរ ប៉ុន្តែត្រូវបានកំណត់ចំពោះសម្ភារៈរឹងទាប។

ចំនួនធ្មេញ - ធ្មេញកាន់តែច្រើននឹងផ្តល់នូវការបញ្ចប់ល្អជាង ប៉ុន្តែអត្រាចំណីទាបជាង។ ធ្មេញ 4-6 គឺជារឿងធម្មតាសម្រាប់ការគ្រើមខណៈពេលដែលធ្មេញ 7+ ត្រូវបានប្រើសម្រាប់ការបញ្ចប់ពាក់កណ្តាល / បញ្ចប់។

Helix Angle - មុំ helix ទាប (15-30 ដឺក្រេ) ត្រូវបានណែនាំសម្រាប់សម្ភារៈដែលពិបាកនឹងម៉ាស៊ីន និងការកាត់ផ្តាច់។ មុំកែងខ្ពស់ (35-45 ដឺក្រេ) ដំណើរការបានល្អប្រសើរក្នុងការកិនដែក និងអាលុយមីញ៉ូមទូទៅ។

ចំនួនខ្លុយ - រោងម៉ាស៊ីនសែលដែលមានខ្លុយកាន់តែច្រើនអនុញ្ញាតឱ្យមានអត្រាចំណីខ្ពស់ជាង ប៉ុន្តែលះបង់ទំហំសម្រាប់ការជម្លៀសបន្ទះឈីប។ ខ្លុយ ៤-៥ គឺជារឿងធម្មតាបំផុត។

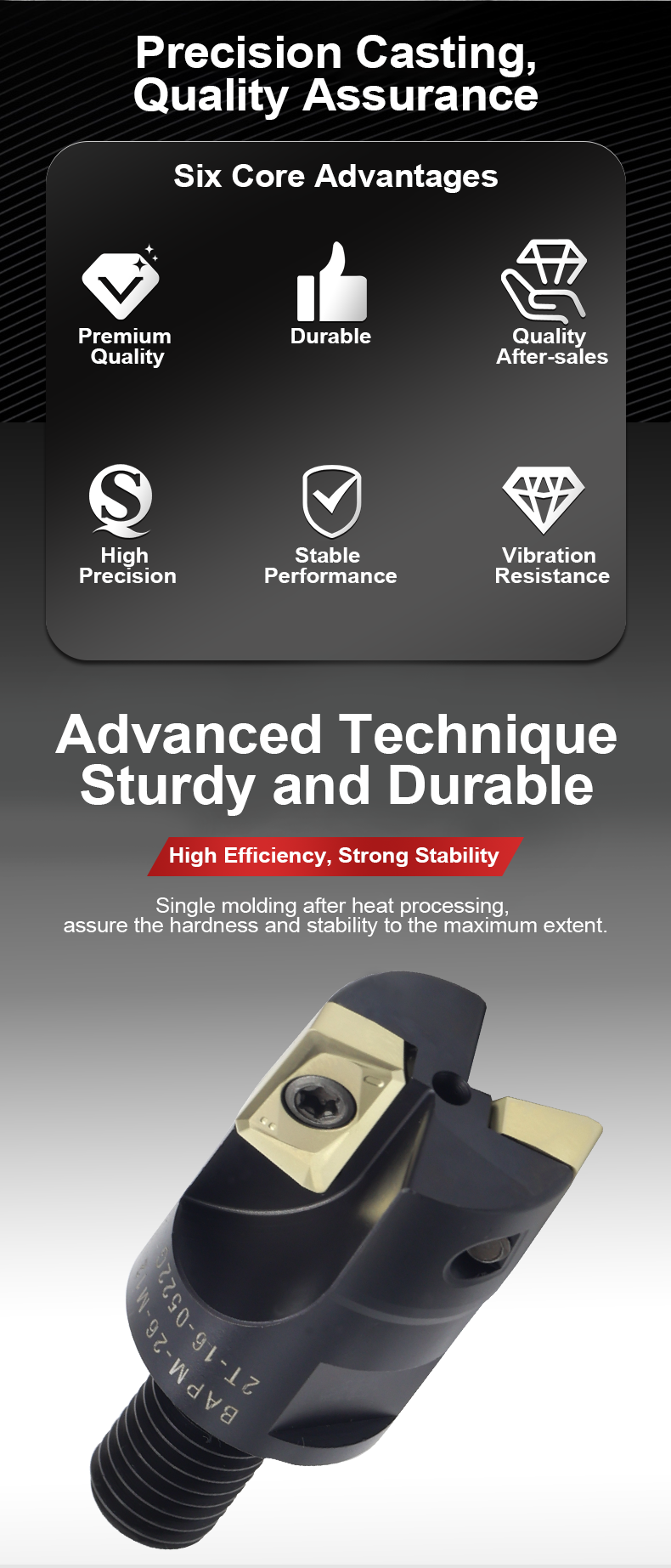

Inserts vs Solid Carbide – ឧបករណ៍កាត់ធ្មេញដែលបានបញ្ចូលអនុញ្ញាតឱ្យមានលិបិក្រមនៃការបញ្ចូលកាត់ដែលអាចជំនួសបាន។ ឧបករណ៍ carbide រឹងត្រូវការកិន / ធ្វើឱ្យច្បាស់នៅពេលពាក់។